Whitepaper für die Elektronikindustrie

Optimale Luftfeuchte für mehr Qualitätssicherung in der Fertigung - inkl. Praxistipps.

Martin Ennemann (rechts) wird vom Condair Systems Fachberater Patrick Gumnior (links) zur Luftbefeuchtung beraten

Automatisierte Elektronik-Produktion bei Hella

Luftbefeuchtung beim Automobilzulieferer Hella, Recklinghausen

Doppelnutzen für Prozess und Mensch

Der Schutz von ESD-Bauteilen vor elektrostatischen Schäden, zusätzliche Kühlung und eine höhere Mitarbeiterzufriedenheit sind für das Hella Elektronikwerk in Recklinghausen die wichtigsten Vorteile einer geregelten Luftfeuchte. Zur Qualitätssicherung setzt der Automobilzulieferer dort in den Produktionshallen eine Direkt-Raumluftbefeuchtung mit Hochdruck-Düsen ein.

Als international aufgestellter Automobilzulieferer ist Hella in den Segmenten Lichttechnik und Fahrzeugelektronik tätig. Zugleich deckt das Unternehmen mit seiner Business Group „Lifecycle Solutions“ ein breites Service- und Produktportfolio für das Ersatzteil- und Werkstattgeschäft sowie für Hersteller von Spezialfahrzeugen ab. Hella ist mit rund 36.000 Mitarbeiterinnen und Mitarbeitern an über 125 Standorten weltweit aktiv. Gemeinsam mit dem französischen Automotivekonzern Faurecia, der u.a. auf Inneneinrichtung, Cockpits und Sitzsysteme spezialisiert ist, agiert das Unternehmen unter der Dachmarke Forvia. Zusammen sind beide Unternehmen der siebtgrößte Automobilzulieferer der Welt. Das Hella Werk in Recklinghausen fokussiert sich auf die Produktion von Fahrpedal- und Lenkwinkelsensoren sowie unterschiedliche Aktuatoren.

Für die eingesetzten Elektronikkomponenten muss ein hoher Standard für die Absicherung gegen ESD-Schäden von Bauteilen eingehalten werden. Seit 2011 setzt des Elektronikwerk zur Kontrolle der relativen Luftfeuchte eine zusätzliche Direkt-Raumluftbefeuchtung ein.

Schutz vor Elektrostatik

Für die SMD- und THT-Leiterplattenbestückung sind der störungsfreie Maschinendurchlauf und die punktgenaue Montage entscheidende Performance-Faktoren. Eine konstant optimale Luftfeuchte hat hier z.B. einen positiven Einfluss auf die Aufnahmegenauigkeit und die Geschwindigkeit des Bestückprozesses: Ist die Luft zu trocken, könnten sich die Bauteile elektrostatisch an der Abdeckfolie der Blistergurte anhaften und durch die Pipette des Bestückungsautomaten nicht mehr exakt gegriffen werden. Die Folgen wären fehlende, versetzte oder „vagabundierende“ Bauteile, die zu Feeder-Störungen, blockierten Bestückungsköpfen und Linienstillständen führen könnten. „Eine kontrollierte Luftfeuchte schützt uns vor Elektrostatik und ist damit ein wesentlicher Faktor für unsere Qualitätssicherung“, erläutert Thomas Hering, Leiter Technical Service bei Hella.

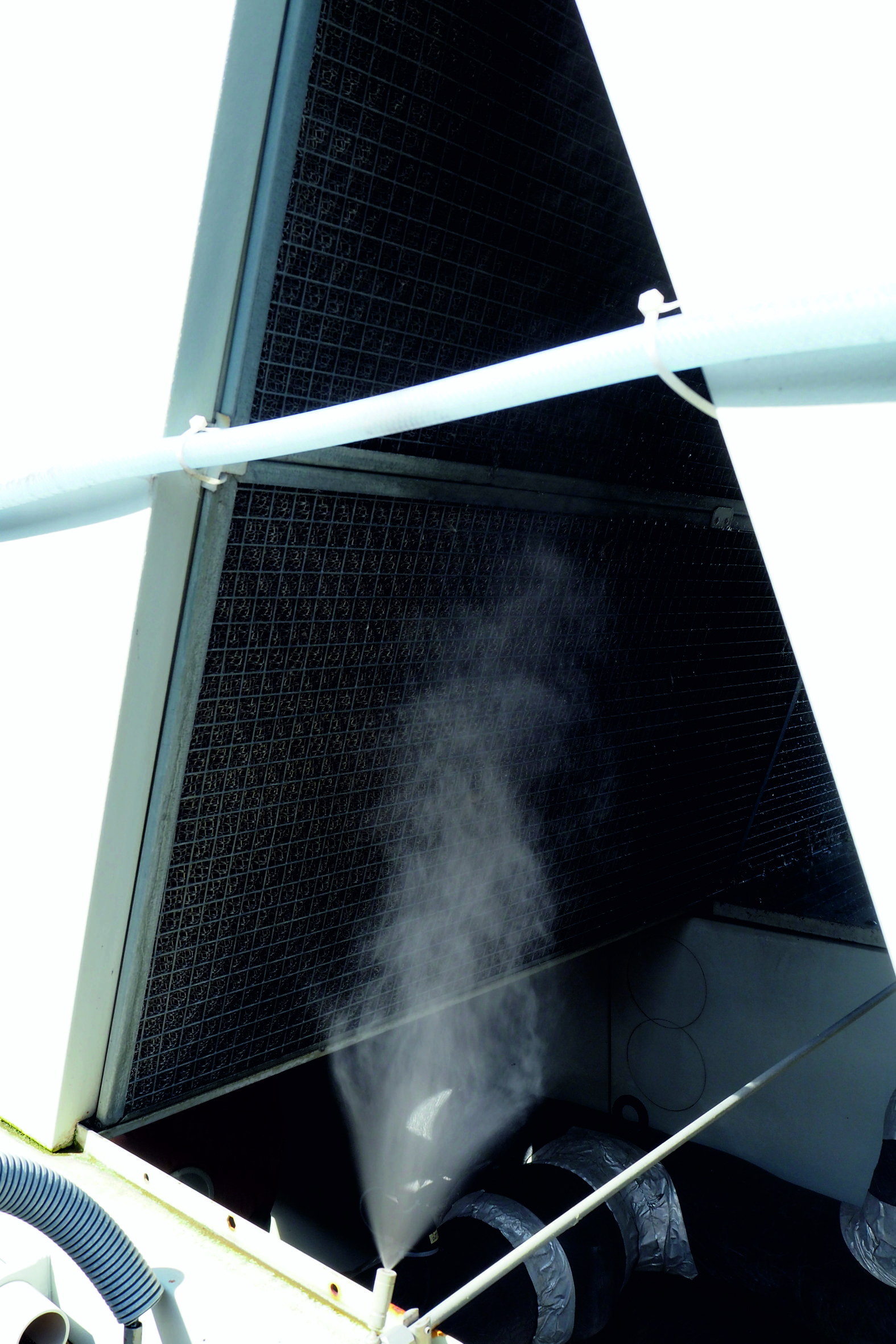

Mit Hochdruck in die Luft

Für das Sicherstellen eines optimalen Zielwertes von rund 50 Prozent relativer Luftfeuchte wurde bei Hella erstmals 2011 eine Direkt-Raumluftbefeuchtung von Condair System installiert und seitdem mehrfach erweitert und aktualisiert. Die direkt in den Produktionshallen installierten Hochdruck-Düsen-Luftbefeuchter vom Typ TurboFog versprühen bei Bedarf einen mikrofeinen Nebel, der sofort von der Raumluft aufgenommen wird und sich dort gleichmäßig verteilt. Die Aktivierung der Luftbefeuchter erfolgt durch digitale Steuersysteme, die die Klimasituation in den Hallen permanent kontrollieren und die Sollwerte der Luftfeuchte punktgenau regeln. Die ultrafeine Vernebelung mit einer Tröpfchengröße von unter 15 μm wird durch eine Hochdruck-Pulsation erreicht, die das Wasser mit bis zu 85 bar durch die Hochleistungsdüsen presst. Für Thomas Hering hat diese Technologie einen positiven Nebeneffekt: „Die vollständige Absorption der mikrofein vernebelten Wassertropfen entzieht der Hallenluft Wärme und wirkt sich im Sommer sehr positiv auf unsere Mitarbeiterzufriedenheit aus.“ Dadurch ist eine Senkung der Temperatur um bis zu 2° C möglich, die das Wohlbefinden in den Hallen spürbar steigert und zudem noch sehr wirtschaftlich ist: 100 Liter Wasser einer Hochdruckdüsen-Luftbefeuchtung absorbieren rund 70 kW Wärme bei nur 0,6 kW Energieaufwand.

Zusätzliche Prozesskühlung

Das Prinzip der adiabatischen Kühlung macht sich Hella nicht nur innerhalb der Fertigung zu Nutze, sondern mit einer zusätzlichen Luftbefeuchtung auch außerhalb auf den Hallendächern: Dort sind luftgekühlte Kälteanlagen als Kaltwassersatz zur Umlaufkühlung für die Hallen im Einsatz. Der angeschlossene Wasserkreislauf zirkuliert kaltes Wasser, das die Prozesswärme aus den Hallen aufnimmt und mit höheren Temperaturen zurück zum Kältemittel des Flüssigkeitskühlers führt. Über das verdichtete Kältemittel wird die Wärme an die Luft abgegeben und das Wasser erneut im geschlossenen Kreislauf abgekühlt. „In den vergangenen heißen Sommern gab es häufiger Funktionsausfälle der Kälteanlagen, weil das Kältemittel sich durch die Hitze auf den Dächern immens ausdehnte und den Druck im Kaltwassersatz zu stark anstiegen ließ. Auf Empfehlung von Condair Systems haben wir seit 2021 ein zusätzliches Luftbefeuchtungssystem nur für die Prozesskühlung der Kälteanlagen auf den Dächern installiert. Seitdem funktioniert die Umlaufkühlung auch im Sommer störungsfrei“, erläutert Thomas Hering. Im Unterschied zur Luftbefeuchtung innerhalb der Elektronik-Fertigung ist im Außenbereich das System ML Flex installiert, das durch seine robuste Bauweise und hohe Leistung auch den extremen Bedingungen auf Dächern standhält. Das ML Flex System wird durch eine Hochdruckpumpe betrieben und kühlt gezielt über einen aus Edelstahl gefertigten Düsen-Strang die Umgebungsluft der Kältemaschine. Der adiabatische Kühleffekt verhindert, dass das Kältemittel sich auch im Sommer zu stark ausdehnt.

Zuverlässigkeit entscheidend

Durch Erweiterungen und Optimierungen ist in den vergangenen Jahren das Luftbefeuchtungssystem bei Hella kontinuierlich mitgewachsen: Zuletzt wurde eine weitere Halle mit zusätzlichen Luftbefeuchtern vorbereitet und ein Labor von einer Dampf- auf eine Hochdruck-Luftbefeuchtung von Condair Systems umgerüstet. „Für unser Facility Management ist es wichtig, die Systeme über die Jahre beherrschen zu lernen und Erfahrungen zu sammeln. Nach 10 Jahren guter Zusammenarbeit, gab es für uns daher keinen Grund den Hersteller zu wechseln“, erklärt Thomas Hering. „Zuverlässigkeit und Prozesssicherheit spielen bei uns eine übergeordnete Rolle“, ergänzt Martin Ennemann, der das Facility Management in Recklinghausen verantwortet. „Entscheidend bei der Luftbefeuchtung ist dafür die Wasserqualität und das dazugehörige Wartungskonzept“, so Martin Ennemann weiter. Um das Facility Management von Servicearbeiten zu entlasten, ist die mehrstufige Wasseraufbereitung des bei Hella eingesetzten Systems in mobile Kleincontainer eingebaut. Halbjährlich tauscht der Hersteller die Container vollständig gegen komplett gewartete und gereinigte Systeme aus. Hella muss sich dadurch nicht selbst um die erforderlichen Wartungsmaßnahmen kümmern und hat die Sicherheit durchgehend eine hygienische und betriebssichere Luftbefeuchtung zu betreiben. „Die Luftbefeuchtung ist ein stabiler Faktor unserer Qualitätssicherung geworden, sowohl für den ESD-Schutz unserer Fertigung als auch für die Zufriedenheit unserer Mitarbeiter mit dem Raumklima“, fasst Martin Ennemann den Doppelnutzen für Hella in Recklinghausen zusammen.

Empfehlungen: Wissenswertes aus der Welt der Luftbefeuchtung

Luftbefeuchtung in der Elektronikindustrie

DRAABE TurboFogNeo

Wasseraufbereitung für die Luftbefeuchtung